ADE a été créée en 1985. Son nom vient de ses trois savoir-faire de l’époque qui ont aujourd’hui évolué :

|

|

|

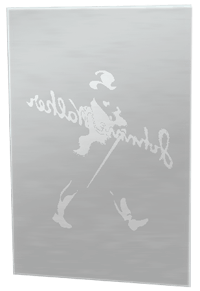

A pour argenture

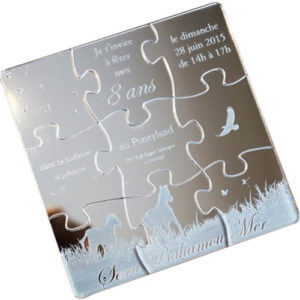

L’argenture, c’est la transformation d’un verre en miroir.

Cette transformation consiste à déposer du tain à l’arrière du verre. Une opération délicate et un savoir-faire rare (seules 3 entreprises le font en France) mais indispensable à la réalisation d’un vrai miroir sérigraphié.

|

|

|

Comment ça marche ?

| 1. On argente le verre, découpé au format du miroir | 2. On protège l’argenture au verso du miroir, mais seulement là où l’on veut garder le miroir | 3. On dépose un produit qui enlève l’argenture. La partie non protégée redevient un verre transparent. | 4. On pourra enfin imprimer le visuel sur le dos du verre, dans l’espace resté transparent |

|

|

|

|

Cela pour 2 raisons :

- On ne peut pas imprimer sur la face avant d’un miroir (le visuel se refléterait et créerait un effet double inesthétique), il faut donc pouvoir sérigraphier le visuel entre le tain et le verre, ce qui est impossible en s’approvisionnant directement en miroirs.

- Le visuel sérigraphié entre le verre et le tain est visible à travers le verre, ce qui lui donne un caractère magique : l’image est vue par transparence et donne l’impression de sortir du verre.

|

|

|

|

|

|

| Miroirs réalisés sur mesure, personnalisables par le visuel, la forme, la taille, le cadre … | |||||

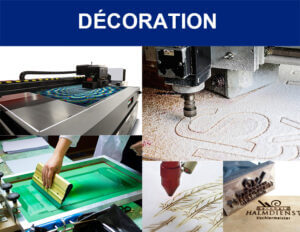

D pour décoration

La décoration chez ADE, c’est l’impression de supports. On utilisera selon le volume à produire, le rendu souhaité (…) différentes techniques.

|

|

|

||

|

|

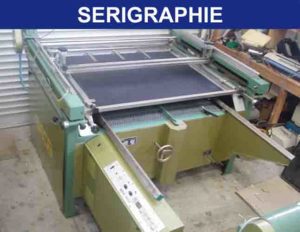

La sérigraphie

La sérigraphie est une technique d’imprimerie qui consiste à imprimer un motif couleur après couleur. On utilise pour cela un écran de soie, comme un pochoir interposé entre l’encre et le support.

Comment ça marche ?

| 1. On créée nos écrans qui vont nous permettre d’appliquer nos couleurs une à une. Ces écrans sont réalisés à partir d’un tissu tendu sur un cadre. On vient boucher les mailles du tissu là où l’on veut bloquer la couleur pour former le motif à imprimer. |

2. On vient ensuite fixer l’écran dans la machine de sérigraphie. On dépose notre encre qu’on vient racler sur l’écran. L’encre passe à travers la maille du tissu (là où le tissu n’est pas bouché) et vient se déposer sur le produit | 3. Après 24h de séchage, on peut passer si besoin à la deuxième couleur. |

|

|

|

Les avantages

- C’est la seule technique qui permet d’imprimer des encres spéciales, comme l’ardoisine, l’encre phosphorescente, l’encre fluorescente, les vernis …

- La sérigraphie autorise un fort dépôt d’encre qui garantit non seulement une couleur intense qui dure dans le temps, mais également une bonne opacité.

- Les coûts sont très compétitifs sur de grandes séries.

Les inconvénients

- Le temps de travail nécessaire pour la fabrication des écrans et le calage des machines génère des coûts qui sont amortis pour de grandes séries, mais peuvent revenir très cher sur des exemplaires uniques.

|

|

|

|

|

|

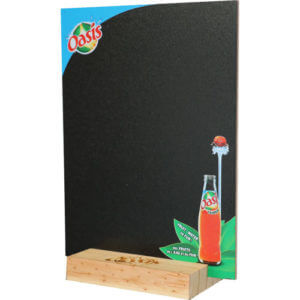

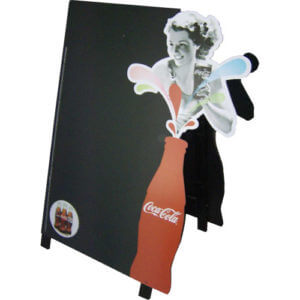

| Sérigraphie d’encre ardoisine qui peut être teintée (ici en noir, rose ou bleu), de vernis … | |||||

L’impression numérique grand format

L’impression numérique grand format est un procédé d’impression moderne, efficace et relativement nouveau. Cette imprimante a une résolution de 1080 DPI, ce qui permet d’imprimer en très grand format et avec une qualité exceptionnelle.

|

|

Les avantages

- On peut imprimer à l’unité comme en très grande série.

- On peut imprimer tous les formats, du petit format à un très grand (2,5 mètres de largeur sur une longueur illimitée et jusqu’à 5 cm d’épaisseur maximum).

- Tous les supports plats rigides sont imprimables.

- L’encre est sèche dès la sortie de l’imprimante, les délais de production sont courts.

|

|

|

|

|

|

| Impression sur matériaux souples ou rigides, des petits aux (très) grands formats. | |||||

Le marquage à chaud

Le marquage à chaud est une technique qui permet de brûler le support par un poinçon en laiton, chauffé et appliqué fortement sur le support.

|

|

|

Les avantages

-

On peut marquer rapidement de très grandes séries

-

Le marquage est d’excellente qualité avec ou sans transfert de couleur

|

|

|

|

|

|

| ardoise de table, cadre, ramasse monnaie, planche à découper, planche cocktail … | |||||

La gravure mécanique

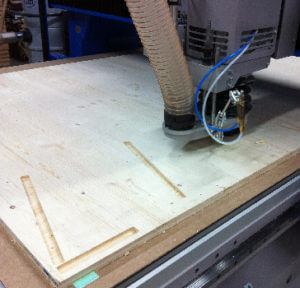

La gravure est réalisée sur notre machine numérique par la technique du fraisage.

Les avantages

- Ce procédé permet un rendement élevé et une grande précision.

- La coupe est propre et sans brûlure des chants.

|

|

|

|

|

|

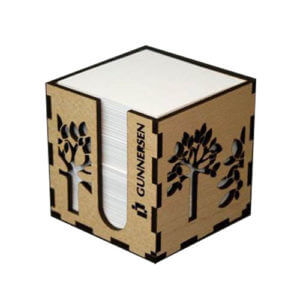

| plaque métal, enseigne bois, maquette bois, ramasse monnaie, enseigne imprimée … | |||||

La gravure laser

La gravure laser vient altérer la surface de la matière. Le laser émet une chaleur assez élevée pour pulvériser la matière, formant ainsi des cavités qui formeront l’image finale. C’est une méthode rapide, la matière étant enlevée à chaque impulsion du laser. La profondeur des marques et l’épaisseur du trait sont gérées par le nombre de passage du faisceau sur le matériau.

Les avantages

- La gravure laser peut être utilisée sur presque tous les types de métal, plastique, bois, cuir, ou verre.

- C’est un procédé très précis et plus efficace que la gravure traditionnelle, car il y a beaucoup moins de risques d’endommager ou de déformer la matière.

|

|

|

|

|

|

| trophées plexi, bois, multimatériaux, enseignes … | |||||

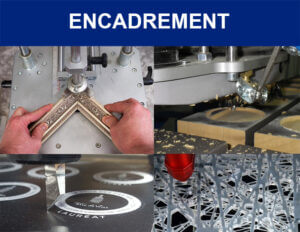

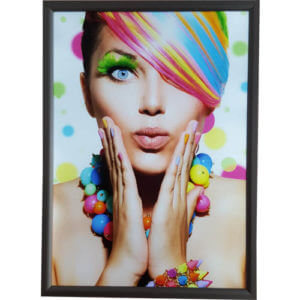

E pour encadrement

L’encadrement chez ADE, c’est tout ce qui vient finir le produit imprimé.

|

|

|

|

|

|

|

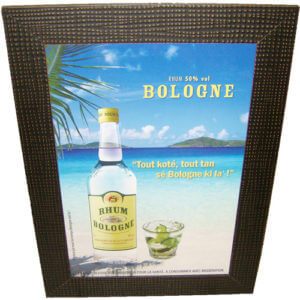

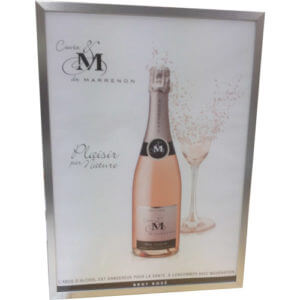

L’encadrement

Le cadre vient mettre en valeur et protéger votre support, que ce soit une affiche, un tableau, une toile, un maillot …

|

|

Les avantages

- Le cadre est coupé et monté dans notre atelier, ce qui vous permet d’avoir un cadre à votre mesure au millimètre près, des plus petits aux plus grands formats.

- Nous avons en stock plus de 300 références de baguettes différentes, mais nous pouvons également faire faire la baguette de votre choix sur mesure. Pour plus de détails concernant les différents types de baguette qui existent, consultez la pages Contraintes techniques.

|

|

|

|

|

|

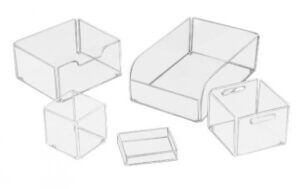

La découpe numérique sur matériaux rigides

La découpe numérique permet de réaliser de nombreuses finitions sur nos supports, allant de la gravure à la découpe, en passant par le perçage, le fraisage …

Les supports peuvent être multiples, de l’ardoise au plexiglas, en passant par le bois, dibond …

|

|

|

Les avantages

- Un travail précis sur une grande variété de supports

- Des productions à l’unité comme en très grande série

- Un choix de format sur mesure, du petit au très (très) grand format (3 x 1,5 mètres maximum).

|

|

|

|

|

|

La découpe numérique sur matériaux souples

La découpe numérique permet un travail rapide et précis sur les finitions: découpe pleine chair, découpe mi chair, rainurage …

Les supports peuvent être multiples : adhésifs, stickers, bâches, toiles, papiers, cartons …

|

|

Les avantages

- Un travail précis sur une grande variété de supports

- Des productions à l’unité comme en très grande série

- Un choix de format sur mesure, du petit au très (très) grand format (1,6 mètres de largeur maximum).

|

|

|

|

|

|

| packagings, affiches, vitrophanie, magnets, adhésifs, toiles, présentoirs … | |||||

La découpe laser

La découpe laser est une technique de fabrication qui consiste à découper et graver de la matière grâce à un laser. Elle peut s’effectuer sur différents matériaux, tels que le plastique, le bois, l’aluminium, le carton…

Les avantages

- La découpe est ultra fine et donc ultra précise, idéale sur des dessins fins ou pour assembler des pièces

- La finition est propre et ne nécessite aucune manutention supplémentaire : les bords sont brillants sur le plexi, dorés sur le bois …

- Le bonus écologique : la découpe au laser a une consommation en énergie inférieure aux autres techniques de découpe, et surtout ne laisse pas de déchet !

|

|

|

|

|

|

| trophées, cavaliers de pompe, boite et assemblages, lampe, puzzle, présentoir … | |||||

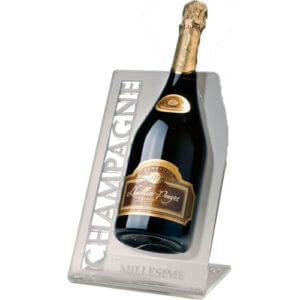

Le pliage à chaud

Le thermopliage est une méthode de pliage des matières plastiques réalisé par chauffage local de la pièce. Le matériau passe de l’état solide à l’état malléable en se réchauffant, ce qui permet de réaliser un pli.

|

|

|

|

|

|

Les pliages peuvent être des plus simples aux plus complexes : chevalet plexi avec 1, 2, 3 pliages, boites, plateaux … |

||||

La mise en lumière

On appliquera différentes techniques de mise en lumière selon le rendu souhaité :

- Par néon : l’éclairage est fixé derrière le support imprimé, dans un caisson.

- Par led : l’éclairage est fixé sur la tranche du support (on choisit dans ce cas un support luminescent)

|

|

|

|

|

|

Le mouvement d’horloge

Nous intégrons nous même les mouvements d’horloges aux supports pour 2 raisons :

- Il faut imprimer le support avant de pouvoir y intégrer le mouvement d’horloge.

- Cela nous permet de proposer des horloges sur des supports les plus variés (toiles d’artistes, miroirs, plexiglass, médium MDF …)

|

|

|

|

|

|

La lamination

La lamination est un procédé qui permet de déposer un film adhésif sur des affiches, des pancartes, des panneaux, des adhésifs (…) pour les protéger.

Plusieurs types de lamination sont possibles :

- La lamination recto : le film est collé sur une seule face du document.

- La lamination recto/verso : le document est encapsulé dans du film pour le protéger de toutes agressions extérieures.

- La lamination en contre-collage permet de coller le document à un support et de le laminer ensuite.

La fabrication sur mesure

A ADE, nous aimons les défis ! Pour nos clients, nous cherchons comment réaliser les projets les plus variés et les plus fous !

Vous avez un projet qui n’a encore jamais été réalisé ? Nous mettons tout en œuvre pour rechercher comment nous pouvons fabriquer ce que vous voulez. Alors à votre imagination !

|

|

|

|

|

|

|

|